En ny generation UV-härdande silikoner och epoxier används alltmer inom fordons- och elektronikapplikationer.

Varje handling i livet innebär en avvägning: Att vinna en fördel på bekostnad av en annan, för att bäst möta behoven i den aktuella situationen. När situationen involverar högvolymslimning, tätning eller packningar förlitar sig tillverkare på UV-härdande lim eftersom de möjliggör snabb härdning på begäran (1 till 5 sekunder efter ljusexponering).

Nackdelen är dock att dessa lim (akryl, silikon och epoxi) kräver ett transparent substrat för att fästa ordentligt, och de kostar betydligt mer än lim som härdar på andra sätt. Ändå har otaliga tillverkare inom många branscher glatt gjort denna avvägning i flera decennier. Många fler företag kommer att göra det under överskådlig framtid. Skillnaden är dock att ingenjörer kommer att vara lika benägna att använda ett UV-härdande silikon- eller epoxilim som ett som är akrylbaserat.

”Även om vi har tillverkat UV-härdande silikoner under det senaste decenniet eller så, har vi under de senaste tre åren varit tvungna att intensifiera våra försäljningsinsatser för att hålla jämna steg med marknadens efterfrågan”, konstaterar Doug McKinzie, vice vd för specialprodukter på Novagard Solutions. ”Vår försäljning av UV-härdande silikoner har ökat med 50 procent de senaste åren. Detta kommer att minska något, men vi förväntar oss fortfarande god tillväxt under de kommande åren.”

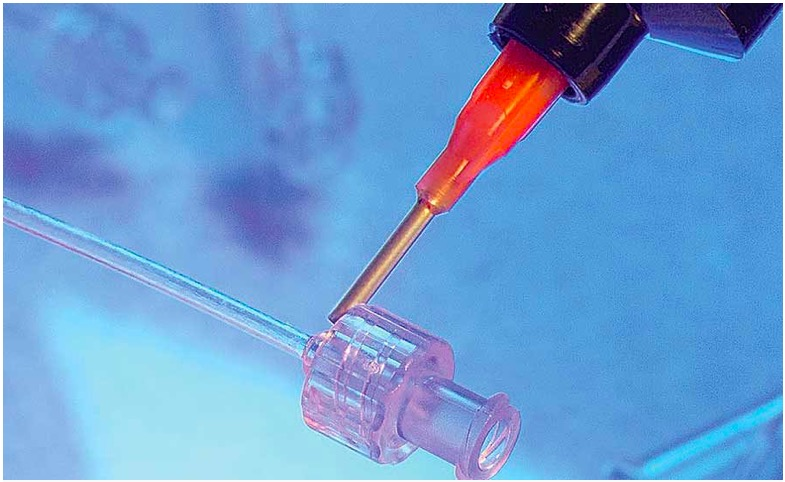

Bland de största användarna av UV-härdande silikoner finns fordonstillverkare och leverantörer av nivå 1 och nivå 2. En leverantör av nivå 2 använder Loctite SI 5031 tätningsmedel från Henkel Corp. för att gjuta in terminaler i höljen för elektroniska bromsstyrningsmoduler och däcktryckssensorer. Företaget använder också Loctite SI 5039 för att forma en UV-härdande silikonpackning runt omkretsen av varje modul. Bill Brown, chef för applikationsteknik på Henkel, säger att båda produkterna innehåller ett fluorescerande färgämne för att verifiera närvaron av lim under slutinspektionen.

Denna delmontering skickas sedan till en Tier 1-leverantör som sätter in ytterligare interna komponenter och ansluter ett kretskort till terminalerna. Ett lock placeras över perimeterpackningen för att skapa en miljötät försegling på den slutliga monteringen.

UV-härdande epoxilim används också ofta för fordons- och konsumentelektronikapplikationer. En anledning är att dessa lim, liksom silikoner, är specifikt formulerade för att matcha våglängden hos LED-ljuskällor (320 till 550 nanometer), så att tillverkare får alla fördelar med LED-belysning, såsom lång livslängd, begränsad värme och flexibla konfigurationer. En annan anledning är de lägre kapitalkostnaderna för UV-härdning, vilket gör det lättare för företag att uppgradera till denna teknik.

Publiceringstid: 4 augusti 2024